Proceso de moldeo por inyección de tapa de perfume de plástico | Fabricación de OEM ODM de botellas de perfume GP

- participación

- Desde

- GP Bottles

- Editor

- GP Bottles

- Tiempo de Publicación

- 2021/11/18

Resumen

El proceso de moldeo por inyección incluye principalmente cuatro etapas: llenado-mantenimiento de presión-enfriamiento-desmoldeo, estas cuatro etapas determinan directamente la calidad de moldeo del producto.

Proceso de moldeo por inyección de tapa de perfume de plástico | Fabricación de OEM ODM de botellas de perfume GP

1. Etapa de llenado

El llenado es el primer paso en todo el proceso del ciclo de inyección. El tiempo comienza desde que se cierra el molde y se inicia la inyección hasta que la cavidad del molde se llena hasta aproximadamente el 95%. En teoría, cuanto más corto sea el tiempo de llenado, mayor será la eficiencia de moldeo, pero en la práctica, el tiempo de moldeo o la velocidad de inyección están restringidos por muchas condiciones.

Llenado de alta velocidad: la tasa de corte es alta durante el llenado de alta velocidad y la viscosidad del plástico disminuye debido al efecto del adelgazamiento por corte, lo que reduce la resistencia general al flujo; el efecto de calentamiento viscoso local también hará que el espesor de la capa solidificada sea más delgado. Por lo tanto, en la etapa de control de flujo, el comportamiento de llenado muchas veces depende del volumen a llenar. Es decir, en la etapa de control de flujo, debido al llenado de alta velocidad, el efecto de adelgazamiento por cizallamiento del fundido suele ser grande y el efecto de enfriamiento de la pared delgada no es evidente, por lo que prevalece el efecto de la velocidad. yo

Llenado a baja velocidad: cuando el llenado a baja velocidad está controlado por conducción de calor, la tasa de corte es menor, la viscosidad local es mayor y la resistencia al flujo es mayor. Debido a la tasa de reposición más lenta y al flujo más lento del plástico caliente, el efecto de conducción de calor es más evidente y la pared fría del molde elimina rápidamente el calor. Junto con una menor cantidad de calentamiento viscoso, el espesor de la capa curada es mayor, lo que aumenta aún más la resistencia al flujo en la parte más delgada de la pared. yo

En términos generales, la resistencia de la línea de soldadura producida en la zona de alta temperatura es mejor porque las cadenas de polímero son más móviles y pueden penetrar entre sí en condiciones de alta temperatura. Además, la temperatura de los dos fundidos en la zona de alta temperatura es más cercana. Las propiedades térmicas son casi las mismas, lo que aumenta la resistencia del área de soldadura; por el contrario, en el área de baja temperatura, la fuerza de soldadura es pobre.

En segundo lugar, la etapa de mantenimiento de la presión.

La función de la etapa de presión de retención es aplicar presión continuamente, compactar el fundido y aumentar la densidad (densificación) del plástico para compensar el comportamiento de contracción del plástico. Durante el proceso de mantenimiento de la presión, la contrapresión es relativamente alta porque la cavidad del molde se ha llenado con plástico. En el proceso de mantener la presión y la compactación, el tornillo de la máquina de moldeo por inyección solo puede avanzar lentamente y la velocidad de flujo del plástico es relativamente lenta. El flujo en este momento se denomina flujo de mantenimiento de la presión. En la etapa de retención de presión, la pared del molde enfría y solidifica el plástico más rápido, y la viscosidad del fundido aumenta rápidamente, por lo que la resistencia en la cavidad del molde es muy grande. En la etapa posterior de mantenimiento de la presión, la densidad del material continúa aumentando y las piezas de plástico se forman gradualmente. La etapa de mantenimiento de la presión debe continuar hasta que la compuerta esté curada y sellada. En este momento, la presión de la cavidad en la etapa de retención de presión alcanza el valor más alto.

En la etapa de mantenimiento de la presión, el plástico exhibe una compresibilidad parcial debido a la presión relativamente alta. En el área de mayor presión, el plástico es más denso y la densidad es mayor; en el área de menor presión, el plástico está más suelto y la densidad es menor, por lo que la distribución de la densidad cambia con la posición y el tiempo. En el proceso de mantener la presión, el caudal de plástico es extremadamente bajo y el flujo ya no juega un papel principal; La presión es el factor principal que afecta el proceso de mantener la presión.

Tres, fase de enfriamiento

En el molde de moldeo por inyección, el diseño del sistema de enfriamiento es muy importante. Esto se debe a que el producto de plástico moldeado solo se puede enfriar y solidificar hasta una cierta rigidez, y luego se puede evitar que el producto de plástico se deforme debido a una fuerza externa después de ser desmoldado. Dado que el tiempo de enfriamiento representa entre el 70 % y el 80 % de todo el ciclo de moldeo, un sistema de enfriamiento bien diseñado puede acortar considerablemente el tiempo de moldeo, mejorar la productividad del moldeo por inyección y reducir los costos. Un sistema de enfriamiento mal diseñado prolongará el tiempo de moldeo y aumentará los costos; el enfriamiento desigual causará aún más la deformación y deformación de los productos plásticos.

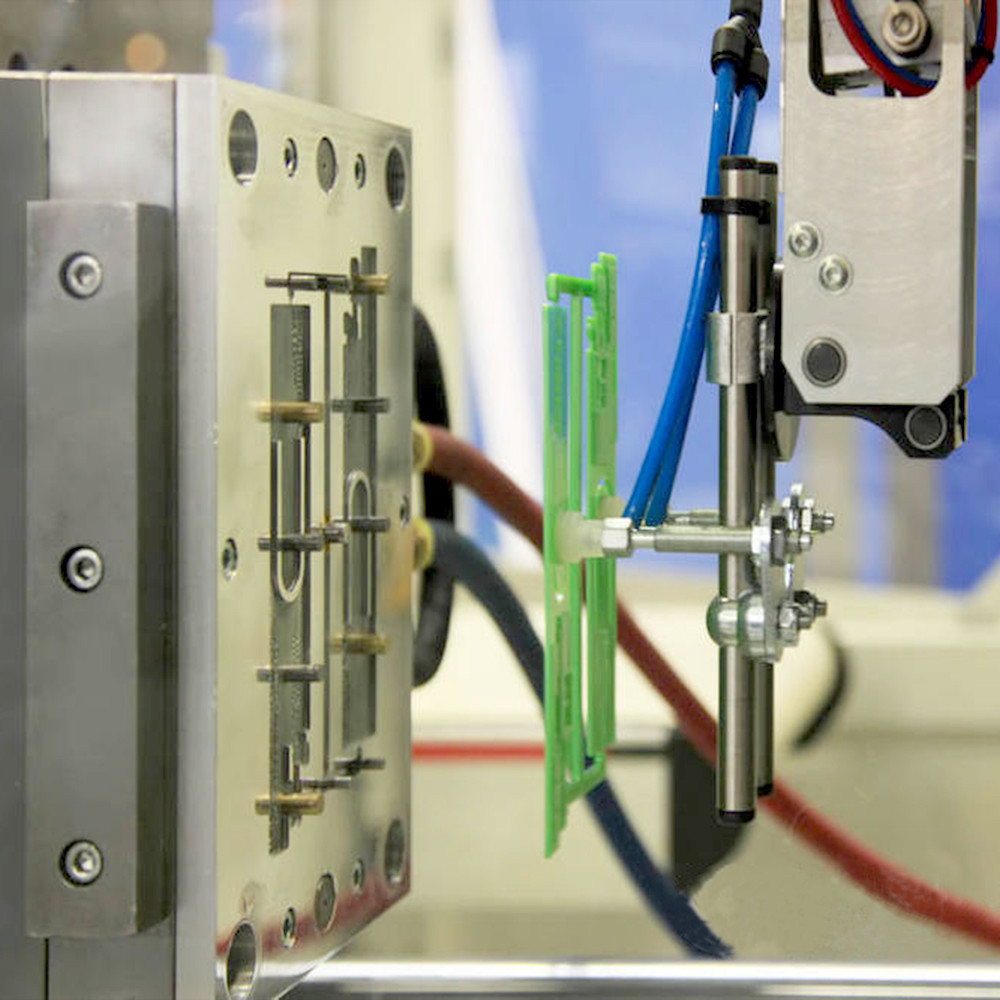

Cuarta etapa de desmoldeo

El desmoldeo es el último eslabón de un ciclo de moldeo por inyección. Aunque el producto ha sido conformado en frío, el desmoldeo todavía tiene un impacto muy importante en la calidad del producto. Un método de desmoldeo inadecuado puede causar una fuerza desigual en el producto durante el desmoldeo y la deformación del producto durante la expulsión. Hay dos formas principales de desmoldar: desmoldar con varilla eyectora y desmoldar con placa de desmoldeo. Al diseñar el molde, elija el método de desmoldeo adecuado según las características estructurales del producto para garantizar la calidad del producto.